Beton Celular Autoclavizat

Una dintre cele mai ușoare forme ale betonului cu proprietăți structurale, termice, fonice, ignifuge și de îngheț/dezgheț, utilizat în mod extensiv în Europa încă din anii 1950.

CELCO a produs primul bloc de BCA în urmă cu 5 decenii (1973)

CELCO a produs primul bloc de BCA cu jumătate de secol în urmă din nisip, ciment, pudră de aluminiu, var și apă pentru a produce binecunoscuta structură poroasă. Deși formula originală a fost păstrată, echipa de cercetare-dezvoltare a CELCO a îmbunătățit de-a lungul timpului compoziția, pentru a crea produse variate, potrivite nevoilor de izolare termică și rezistentă a fiecarui proiect în parte.

În prezent, 80% din materia primă ce intră în compoziția BCA CELCO este produsă de compania CELCO, fapt ce ne permite să deținem controlul absolut asupra calității produsului finit.

CELCO produce BCA cu cel mai mic coeficient de transfer termic din România.

BCA-ul CELCO se realizează utilizând ca agregat un material silicios (nisip silicios de râu), iar ca liant cimentul Portland, varul ars-macinat, ghipsul și promotor de expandare – pasta de aluminiu.

- Ziduri Exterioare

- Ziduri Interioare

- Placări

- Planșee

- Fundații

Beneficiile CELCO

Confort termic

Porozitatea materialului este elementul cheie al BCA-ului CELCO, fapt ce-i conferă proprietăți de izolare termică neîntrecută de alte materiale de zidărie. BCA cu grosime de minim 35 cm

poate elimina nevoia de folosire a altor produse de termoizolație.

Zidurile din BCA CELCO conduc spre performanțe energetice superioare, având, în comparație cu zidurile din alt material de zidărie, cu 85% mai puține punți termice.

Confort acustic

Izolarea fonică pentru confortul tău

Blocurile de BCA CELCO, cu densități mari, sunt folosite cu succes în izolarea fonică.

Densitatea BCA-ului CELCO® STRUCTOTERM (550 ± 50 kg/m³) asigură un indice de 51 decibeli la o grosime de 20 cm a zidului.

Economie la facturi

Clădirile din BCA CELCO au un consum de energie cu 50% mai mic pentru climatizarea interioarelor, iar zidurile au o umiditate constantă de maxim 6%. BCA deține o rezistență mecanică 100% uniformă pe toate fețele, între 1,5 si 5 N/mm² și creează un climat interior natural, lipsit de alergeni.

Cel mai ușor : Este totodată și cel mai ușor material de zidărie, nu încarcă structura de rezistență și conduce spre costuri reduse de punere în operă, manipulare și transport.

BCA poate fi produs sub diferite forme și dimensiuni, recomandate în egală măsură pentru pereți exteriori și interiori, pentru structuri portante sau non-portante.

Poate fi folosit în orice tip de construcții, de la locuințe familiale, case și blocuri, până la clădiri de birouri, industriale sau socio- culturale, indiferent de regimul de înălțime al acestora, în conformitate cu normativele în vigoare.

Trăinicie-rezistență

BCA are rezistențe de minim 2,5N/ mm² .

Supus unui tratament termic în autoclave, la presiune și temperatură ridicată, BCA are rezistențe de minim 2,5N/ mm². Cu toate că este un produs dur, BCA CELCO se remarcă prin ușurință în folosire, putând fi șlefuit și tăiat la dimensiunea dorită cu un simplu fierăstrău manual.

Natural – Sănătate

BCA CELCO este un produs sustenabil, fiind realizat 100% din materii prime naturale autohtone, dând un randament de 200% materiilor prime folosite și fiind 100% reciclabil.

Etapele procesului de fabricație

1. Selecția materiilor prime

Secretul succesului CELCO este controlul calității, iar mixul unic de investiții realizat de CELCO în România îi permite să dețină

controlul absolut asupra calității produsului finit.

VAR – CELCO produce 80% din materia primă ce intra în compoziția BCA CELCO. Fabrica de Var CELCO din comuna Corbu produce singurul var destinat special producției de BCA din România

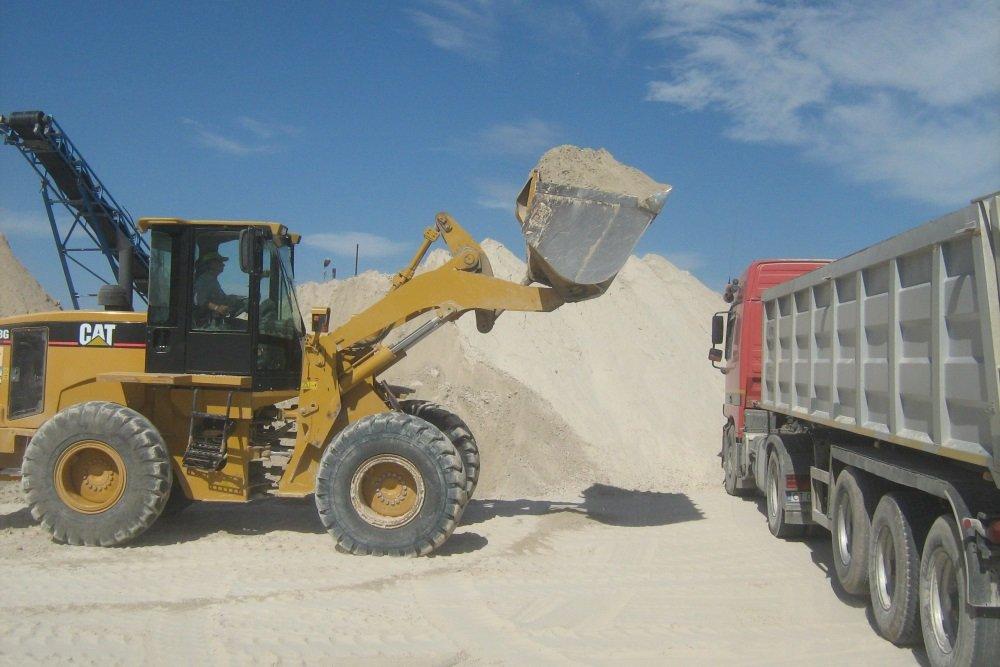

NISIP – nisipul este atent sortat și livrat de la furnizorii CELCO.

CIMENT – Cimentul ales este întotdeauna de cea mai înaltă calitate, conferind blocurilor de BCA rezultate cu o rezistență excelentă.

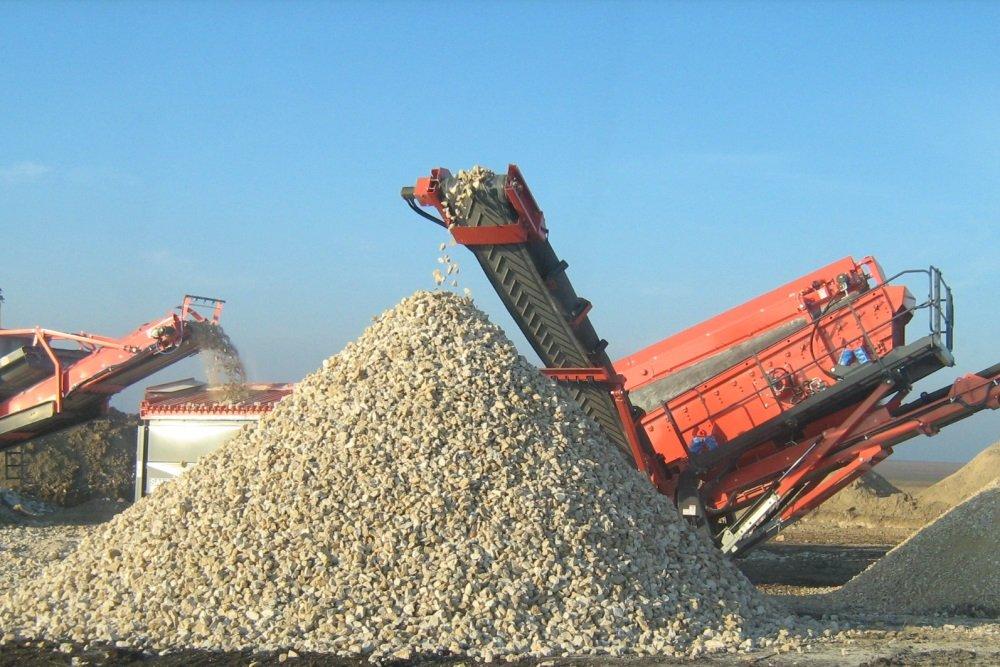

GIPS – Rocă naturală obținută din carierele muntoase din România.

AGENT DE EXAPANDARE – AL – se regăsește în natură.

BCA CELCO este produs cu responsabilitate față de mediul înconjurător, din materii prime naturale, ce se găsesc în abundență în natură. CELCO este o companie cu capital 100% autohton, iar acest lucru se reflectă și în proveniența materiilor prime 100% de pe teritoriul României.

2. Măcinarea nisipului

Nisipul și ghipsul se introduc în moară fiind supuse unui proces de măcinare în sistem umed. Scopul măcinării este de a aduce aceste materii prime la o suprafață specifică, cât mai apropiată de cea a varului și cimentului, ceea ce favorizează reacțiile chimice ale componenților în masa de beton. Încărcătura morilor este constituită din bile de oțel tratat cu duritate controlată și impusă. Contactul în timpul rotației morilor între corpurile de măcinare nisip și ghips duce la obținerea șlamului nisip caracterizat de o greutate litrică constantă și precis calculată. Procesul de măcinare este complet automatizat și controlat. Produsul care rezultă este depozitat în 2 omogenizatoare cu agitator.

3. Retur șlam deșeu

Formele de BCA sunt tăiate și dimensionate cu mare acuratețe, iar materialul rezultat în timpul procesului de tăiere este colectat automat și , după malaxare cu apă, este pompat într-un rezervor de stocare denumit omogenizator. De aici el este reintrodus în procesul de producție. Astfel, pierderile de materii prime sunt reduse la minim, deșeurile sunt reciclate, iar produsul finit beneficiază de o îmbunătățire a proprietăților de rezistență mecanică.

4. Dozarea/Amestecarea

Slamul nisip si slamul deseu, impreuna cu cimentul, varul si pasta de aluminiu (ce reprezinta doar 0,1% din cantitatea de materii prime ce intra in compozitie) preparata sub forma de suspensie, se dozeaza automat conform unei retete de fabricatie unice, creata de laboratoul tehnologic certificat din cadrul CELCO. In functie de densitatea finala dorita a blocurilor de BCA, reteta si dozajul pot fi controlate si adaptate. Dozarea si amestecarea componentelor sunt procese operate si asistate electronic, printr-o tehnologie de ultima generatie. In prezent, CELCO livreaza BCA cu rezistente la compresiune cuprinse intre 2 si 7 N/mm2.

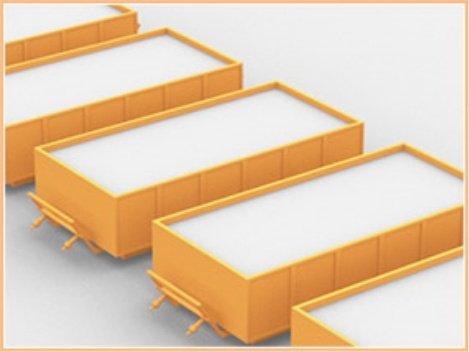

5. Turnarea în tipare

Amestecul rezultat este descărcat într- un malaxor mobil prevazut cu agitator și turnat în tipare metalice special pregătite (curățate și unse cu uleiuri industriale), în care are loc procesul de expandare și preîntărire.6. Expandare – Maturizare

Amestecul turnat în forme expandează și își dublează volumul, permițând realizarea unui randament de 200% al materiilor prime introduse. În urma expandării ia naștere structura cu pori închiși ce conferă capacitățile excelente de izolare termică a BCA CELCO. Formele se preîntăresc apoi până la o anumită duritate controlată. Produsul rezultat trebuie să fie suficient de tare pentru a suporta procesul de tăiere, dar și suficient de moale pentru a nu produce rebuturi.

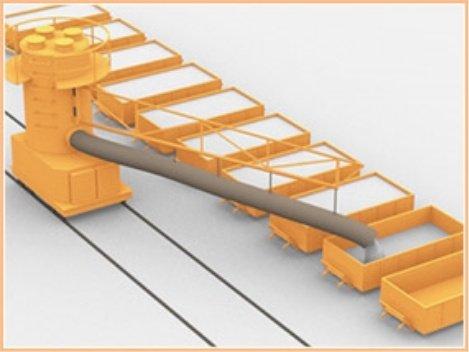

7. Transportarea la tăiere

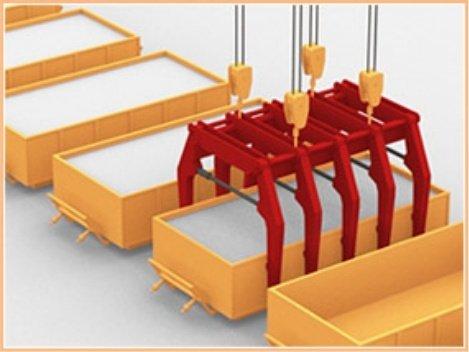

Când forma este considerată maturizată produsul este gata de tăiere, podul rulant este poziționat deasupra formei ridicând tot ansamblul și transportându-l la mașina de tăiat.8. Tăierea

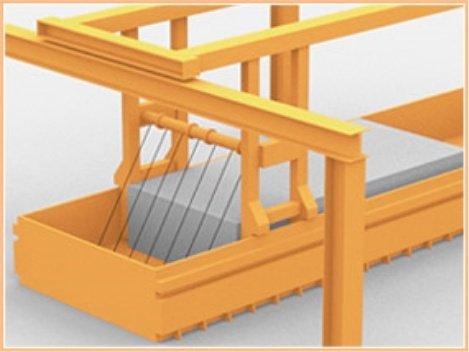

Se execută cu o instalație complexă ce permite obținerea unei game largi de dimesiuni de BCA cu precizie dimensională superioară, de +/- 1 mm. Instalația de tăiere este prevazută cu 2 sisteme de tăiere și anume unul transversal prin oscilație care realizează dimensiunea standard a blocurilor pe lungime și cel de al doilea longitudinal prin care sunt obținute grosimile. La terminarea tăierii o hotă care absoarbe reziduurile de la suprafață este coborâtă spre calota superioară. Resturile laterale sunt și ele înlăturate. Forma finală este un paralelipiped cu laturi și unghiuri perfect drepte.

9. Autoclavizarea

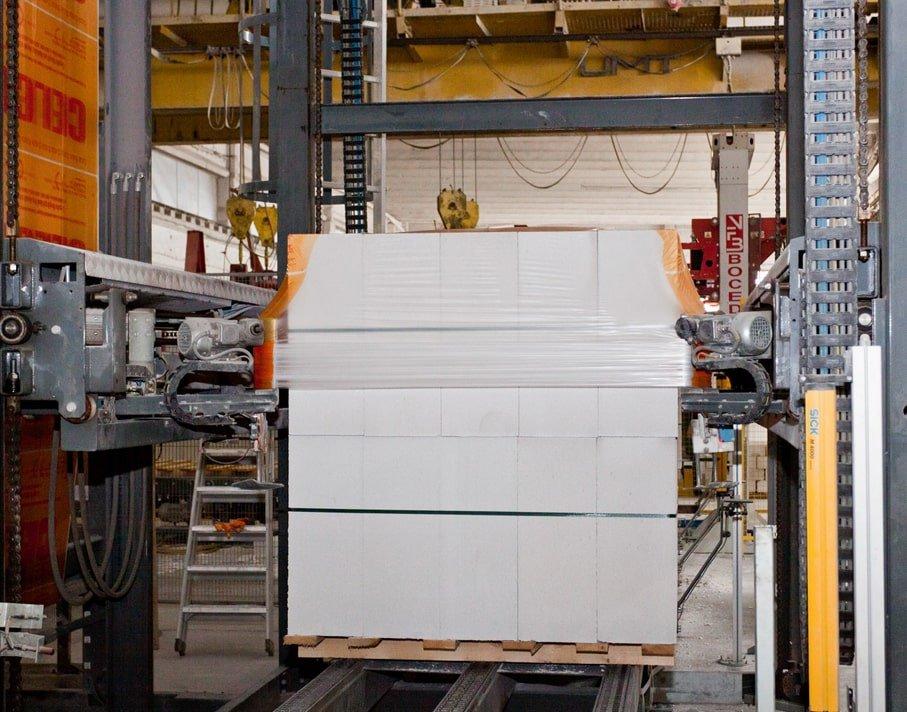

După tăiere materialul este preluat împreună cu grătarul de maturizare, așezat pe cărucioare și introdus în autoclavă (recipient cilindric închis etanș). Aici are loc tratamentul hidrotermic, la presiune de 12 atm și temperatură de 180-200° C , timp de 12 ore. La autoclavizare, pe lângă accelerarea reacțiilor de hidratare-hidroliză, datorită vaporilor sub presiune la temperaturi ridicate, au loc reacții chimice între hidroxidul de calciu rezultat din hidroliză cimentului și bioxidul de siliciu din agregatele silicioase, cu formarea de hidrosilicați de calciu, schimbându-se astfel atât compoziția chimică cât și structura materialului întărit, obținându-se astfel betonul celular autoclavizat.10. Paletizare

După evacuarea din autoclave, materialul este adus în zona de sortare, fiecare bucată este inspectată astfel încât în procesul de paletizare să intre doar blocurile perfecte, fără spărturi sau orice alt defect. Paletizarea se face automat, cu folie stretch-hood, ce protejează blocurile de BCA în timpul transportului și in timpul depozitării. Paleții sunt transportați în depozitul CELCO de unde se livrează către beneficiar cu camioanele cu braț macara CELCO, specializate în livrarea de paleți de BCA.

Istoric BCA

Betonul celular autoclavizat (BCA) a fost produs prima dată cu nouă decenii în urmă în Suedia, de către arhitectul și inventatorul suedez Johan Axel Eriksson.

În 1940 Josef Hebel a deschis prima fabrică de producție industrială, numele său fiind împrumutat uneia din cele 2 tehnologii existente și astăzi în producția de BCA. Tehnologia lui Hebel recicla tot excesul de material și deșeurile, transformând BCA în unul dintre primele materiale ecologice din lume.

Primele fabrici de BCA din România au fost construite la începutul anilor ’70, fabrica de BCA CELCO, înființându-se sub numele de I.P.B.C.A. Constanta, în 1973. Produs din materii prime abundente și naturale, BCA CELCO are un impact redus asupra mediului, pe toată durata sa de viață, de la prelucrarea materiei prime, la punerea în operă pe șantier, la operarea clădirii și în final la lucrările de renovare.